Unsere Welt erhalten

Durch regenerative und innovative Maßnahmen setzen wir uns aktiv für Unterstützung des Klima- und Umweltschutzes ein.

Wir setzen uns dafür ein, alle Emissionen unserer Produktionsstandorte in der Unternehmensinfrastruktur, der Logistik und entlang der gesamten Lieferkette zu reduzieren. Wir optimieren das Verpackungsdesign im Sinne der Kreislaufwirtschaft und vermeiden die Verwendung von überflüssigem Material.

100% Ökostrom

Wärmerückgewinnungsanlagen nutzen die Ofenwärme für die Beheizung der Produktions- und Verwaltungsräume sowie für die Warmwasserbereitung.

Außerdem beziehen wir 100 % Ökostrom aus den regenerativen Energiequellen Wasser und Wind. Um auch unseren eigenen Strom produzieren zu können, haben wir an den Standorten Unterinn und Heinfels Photovoltaikanlagen in Betrieb genommen.

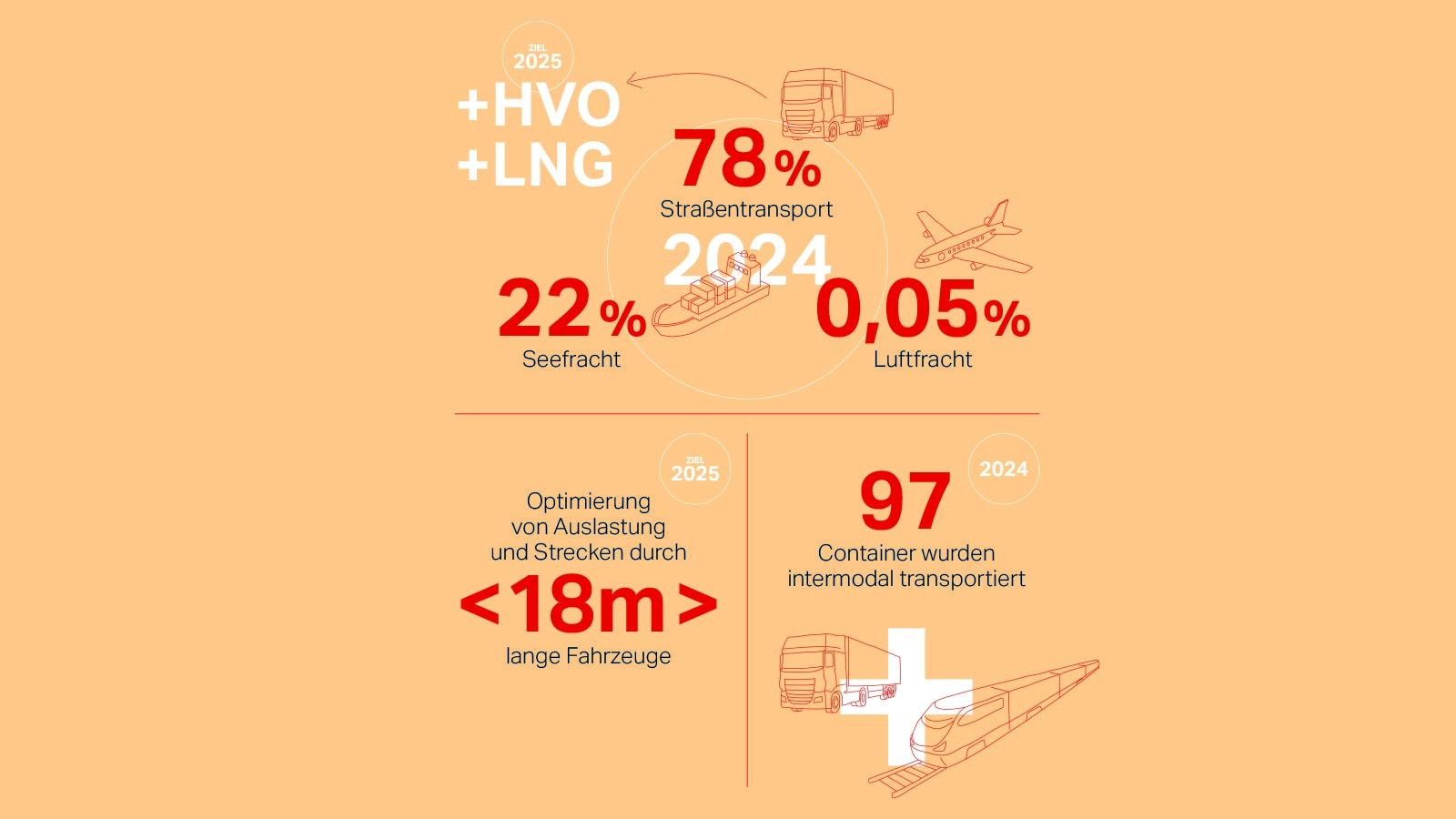

Nachhaltige Logistik

Wir verfolgen zwei Ziele:

1. Reduzierung der Umweltauswirkungen unserer Transporte – sowohl in der Inbound- als auch in der Outbound-Logistik – durch den Einsatz alternativer, nicht-fossiler Kraftstoffe und die Nutzung multimodaler Transportlösungen (z. B. kombinierter Straßen-und Schienentransport).

2. Umstellung unserer beiden Logistikzentren auf einen möglichst energieautarken und klimafreundlichen Betrieb durch die enge Zusammenarbeit mit unseren Lieferanten.

Unser neuer Elektro-Backofen

Unsere Öfen sind das Herzstück unserer Produktion – und waren bisher auch die Hauptquelle direkter klimaschädlicher Emissionen.

In Zusammenarbeit mit unserem langjährigen Partner Bühler haben wir einen neuen elektrischen Induktionsofen entworfen und gebaut. Er ist nicht nur ein Prototyp – er ist ein Versprechen. Angetrieben durch erneuerbare Energie und präzise überwacht, ist dieser Ofen der erste Schritt, um unseren Backprozess klimaneutral zu gestalten.

Null Treibhausgasemissionen

Nach erfolgreichen Tests in Österreich traf der Ofen im April 2025 an unserem Standort ein, und die ersten Waffeln liefen im Juli vom Band. In den nächsten 4 bis 5 Jahren werden wir jedes Detail optimieren, um sicherzustellen, dass er genauso funktioniert wie die traditionellen Öfen – nur sauberer.

Dieses „neue Elektroofen“-Projekt wird zur Entwicklung eines neuen, CO₂-emissionsfreien Waffelproduktionsprozesses beitragen, während unsere hohen Qualitätsstandards beibehalten werden.

Lebenszyklus der Verpackungen

Wir arbeiten seit geraumer Zeit daran, die Umweltauswirkungen unserer Verpackungen zu reduzieren, ohne dabei Abstriche bei Produktqualität, Einhaltung der gesetzlichen Vorgaben und Berücksichtigung der Anforderungen des Markts zu machen.

Dies ist Teil unseres Engagements für eine regenerative Wirkung und die Reduzierung unserer Abfälle. Ziel ist es, den Verpackungskreislauf zu schließen.

In den nächsten Jahren stehen im Fokus zwei zentrale Säulen:

1. Kreislaufwirtschaft der Verpackungen: für alle Kunststoffverpackungen wird nur noch recycelbares Monomaterial bis spätetens 2025 eingesetzt

2. Vermeidung unnötiger Verpackungen: Im Hinblick auf das Ziel, unser Verpackungsgewicht bei

Papier und Karton im Vergleich zu 2023 um insgesamt 3 % zu senken, setzen wir zudem unsere Bemühungen fort, überflüssiges Papier und verzichtbare Wellpappe zu eliminieren bzw. zu reduzieren.

Verpackung: Unsere nachhaltigen Entscheidungen

Bei der Auswahl neuer Materialien lassen wir uns von strukturierten und wissenschaftlich fundierten Methoden wie der Lebenszyklusanalyse (LCA) leiten. So haben wir 2025 beispielsweise für unsere Trays das Material mit den geringsten Umweltauswirkungen – einen steifen Polypropylen-Kunststoff – gewählt und für unsere Produktlinie Patisserie 100 und Biscuits verwendet.

Seit 2023 sind alle von uns direkt eingekauften und in unseren

Produktionsstätten verwendeten Primär- und Sekundärverpackungen aus Papier und Karton FSC®-zertifiziert und stammen aus verantwortungsvoller Waldbewirtschaftung.

Unser Europäisches Projekt für Flexiblen Druck: FESR EFRE1054 Smartflexpack

Das SmartFlexPack-Projekt zielt darauf ab, die Verpackung in der Lebensmittelindustrie zu revolutionieren, indem flexible, nachhaltige und intelligente Drucktechnologien direkt in die Produktionslinien integriert werden. Durch die Einbindung von KI, Automatisierung und digitalen Zwillingen wollen wir die Agilität der Produktion steigern, die Umweltbelastung reduzieren und die Einhaltung verschiedener internationaler Vorschriften gewährleisten.

Probieren Sie alle unsere Köstlichkeiten in einer speziellen Mischpackung, die unserem Jubiläum gewidmet ist!

100 Jahre Genuss!